In januari dit jaar schreef Gerd-Jan Frijters over Veiligheidscultuur en de nieuwe norm ISO 45001. In dat blog pleitte hij voor een integrale aanpak van beleidsthema’s van strategisch tot operationeel niveau. Deze integrale aanpak is gebaseerd op zijn boek De Tafel van Ne9en / Integraal Compliance Management. In dit blog gaat Gerd-Jan in op de PDCA (plan, do, check, act) cyclus. Deze lean tool loopt ‘als een rode draad’ door deze blog.

Een effectieve strategie om integratie praktisch vorm te geven is het koppelen van HSEQ-processen aan de tools die binnen lean manufacturing worden gebruikt. Veel lean tools zijn immers gebaseerd op het principe van continu verbetering en het terugdringen van verspillingen (Kaizen). Deze technieken kunnen we ook binnen het veiligheidsdomein gebruiken. Verspilling kan voortkomen inefficiëntie in processen of transport, storingen, maar ook uit onveilige situaties of verspilling van talent.

In mijn beleving is veiligheid bij veel bedrijven nog geen onderdeel van de dagelijkse praktijk, dus het principe van continu verbeteren is zeer welkom. Geen risico-inventarisatie en -evaluatie (ri&e) die eens in de vier jaar wordt herzien maar iedere dag een kleine verbetering doorvoeren. De lean tool die als een rode draad door deze blog loopt is de PDCA (plan, do, check, act) cyclus.

Stap 1 (Plan)

De eerste stap in lean HSEQ is het helder krijgen welke beleidsthema’s belangrijk zijn voor uw organisatie en welke processen daarbij horen. Dit wordt bepaald door de visie en de missie van de organisatie. Van daaruit kan een lean HSEQ-scope worden vastgesteld. Je kunt bijvoorbeeld kiezen om security, gezondheid of maatschappelijk verantwoord ondernemen (mvo) toe te voegen aan de scope. Eventuele tekortkomingen of dubbelingen worden snel duidelijk door een Spiegelmatrix te maken. Hierin zijn de beleidsthema’s afgezet tegen de processen. In een workshop zetten we de processen verticaal onder elkaar (maximaal meestal twintig processen van beleid tot managementreview) en de beleidsthema’s horizontaal. In de matrix die ontstaat kunnen we eenvoudig per blokje de status beoordelen.

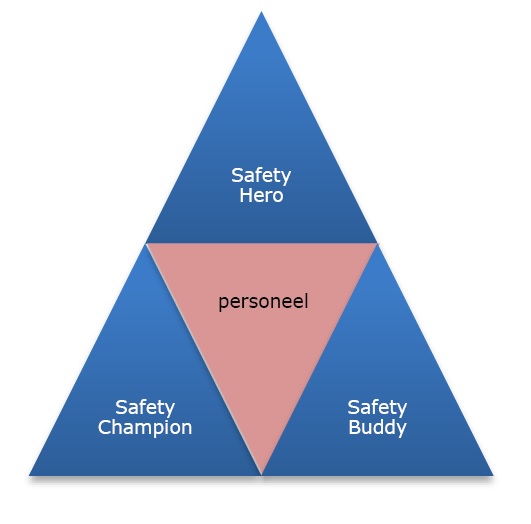

Als we de processen helder hebben, kunnen we taken en verantwoordelijkheden toewijzen. De veiligheidsdriehoek is een mooie kapstok voor dit doel. Belangrijk in de veiligheidsdriehoek is dat we eigenaren aanwijzen voor ieder proces en voor ieder expertisegebied. Eigenaren zijn bij voorkeur uitvoerende medewerkers met ondersteuning van een manager of leidinggevende. Een programma voor leiderschapsontwikkeling helpt de managers en leidinggevende om deze ondersteunende rol in te kunnen vullen. Een bijkomend voordeel is, dat deze vorm van leiderschapsontwikkeling past bij trede 4 van de veiligheidsladder. Maak de taken en verantwoordelijkheden visueel door een grote plaat met foto’s van eigenaren per proces of expertisegebied. Neem ook de teams mee waarmee een eigenaar samenwerkt. Bijvoorbeeld het team incidentanalyse, het team compliance in projecten of het bhv-team.

Belangrijk is het om een transparante set documentatie te hebben op alle beleidsthema’s. Total quality management (TQM) is een lean tool die hierbij kan helpen. Bij veel bedrijven is de gemakkelijkste oplossing om alle bestaande documentatie rond lean HSEQ-processen in een archief te gooien en opnieuw de processen op een beknopte wijze te omschrijven, volgens de spiegelmatrix. Ik kom bij veel bedrijven waar lean HSEQ documentatie een uit de hand gelopen hobby is, voor niemand vindbaar en bruikbaar.

De meest eenvoudige en overzichtelijke opzet voor documentatie is vierdelig:

- Personeelshandboek met regels en gedragsafspraken.

- Lean HSEQ handboek, inclusief alle procedures, standaarden en een poster van eigenaren (visual management).

- Logboek voor planning en registratie van activiteiten en projecten, inclusief jaarplan (Hoshin Kanri). Voor dit doel kan ook een ict tool worden ingezet.

- Dashboard waarin proactieve en reactieve kritieke prestatie-indicatoren (kpi’s) in balans zijn (een kpi is ook een lean tool).

Stap 2 (Do)

Als we het managementsysteem volgens lean HSEQ model hebben ingericht is het zaak om de activiteiten volgens het jaarplan in te regelen. De activiteiten kunnen bestaan uit projecten of uit lean HSEQ rituelen. Juist in deze stap zijn veel Lean tools beschikbaar om ons te helpen. Een eerste tool is een lean HSEQ stuurteam. Dit stuurteam houdt het overzicht over alle processen en thema’s uit de Spiegelmatrix en stuurt bij waar nodig. Zowel management als werkvloer zijn vertegenwoordigd in een lean HSEQ stuurteam. Eén van de belangrijkste lean processen is visual management. Kort gezegd komt dit neer op informatie en communicatie op de werkvloer zodat iedereen de status van activiteiten direct kan zien.

Centraal in het bedrijf richten we een Obeya ruimte in. Een Obeya ruimte is de cockpit van de organisatie, een ruimte waar het complete logboek (Hoshin Kanri) zichtbaar is, voorzien van dashboards met status van activiteiten en projecten. De Obeya ruimte geeft overzicht over de processen van de hele organisatie. Op de afdelingen en werkplekken zijn mini Obeya borden (lean borden) ingericht met die projecten en activiteiten die voor een afdeling of werkplek van toepassing zijn. De structuur van het werkoverleg is afgestemd op deze visuele informatie. Het lean HSEQ stuurteam vergadert in de Obeya ruimte en op een afdeling of werkplek is iedere ochtend een korte stand-up meeting zodat iedereen snel overzicht heeft over activiteiten en acties. Kern van het overleg is: ‘Wat hebben we gisteren gedaan?’, ‘Wat gaan we vandaag doen?’, ‘Wat zijn obstakels?’.

Om een dashboard nog visueler te maken kan gebruik worden gemaakt van Andon. Andon is een verzamelnaam voor gekleurde lampen en LED borden om de status van een activiteit aan te geven.

Een bijkomend voordeel van een lean HSEQ aanpak zijn de kortere vergaderingen. Een lean vergadering kenmerkt zich door een kort en krachtige aanpak. Het spreekt voor zich dat de deelnemers strikt op tijd aanwezig zijn. Discussies worden altijd geparkeerd tot na de vergadering. Discussies (na afloop) kunnen leiden tot actiepunten voor een volgende vergadering. Alle agendapunten zijn zichtbaar op het lean bord en afspraken worden op een flipover genoteerd en daarna verspreid onder de deelnemers. Evalueer de vergadering kort door het plakken van smileys maar schaf de rondvraag af.

Pas red brain labels toe op de werkplek. Red brain labels zijn een variant op de lean tool Kanban. Breng felrode red brain labels aan op onveilige situaties die gemeld zijn maar nog niet opgelost zijn. Koppel de red brain labels aan de emoties van een recent ongeval. Versterk deze koppeling in iedere training of toolbox. Deze techniek heet klassieke conditionering en dit kunnen we bewust toepassen om reacties (en hierop volgend het gedrag) van mensen in een organisatie te sturen. Red brain labels werken beter dan permanente pictogrammen of veiligheidswaarschuwingen omdat ze verplaatst worden en op die manier steeds zorgen voor nieuwe prikkels. Red brain labels zijn een vorm van nudging. Nudging is het subtiel doorvoeren van kleine veranderingen in de fysieke omgeving om gedrag te beïnvloeden.

Tot slot is 5S een mooie en praktische tool uit de Lean wereld. 5S is een programma om orde en netheid op de werkplek te verbeteren. De stappen binnen 5S zijn sorteren, schikken, schoonmaken, standaardiseren en standhouden. Een 5S programma is toepasbaar voor de hele organisatie, ook voor kantoorafdelingen. Een schone en ordelijke werkplek is tenslotte onmisbaar om veilig, goed en snel te kunnen werken.

Stap 3 (Check)

In het proces van continu verbeteren zitten de check activiteiten dagelijks ingebouwd. Een total productive maintenance (TPM) programma bijvoorbeeld zorgt dat bedieners van machines dagelijks de conditie van de machine of installaties monitoren en stapsgewijs verbeteringen doorvoeren. Het doel hierbij is de beschikbaarheid of de betrouwbaarheid (overall equipment effectiveness of OEE) van machines te verhogen, vooral door het terugdringen van storingen. Onderdeel van TPM is dat uitvoerende medewerkers zelf kleine preventieve onderhoudswerkzaamheden uitvoeren. Verbeteringen worden in het ochtend overleg aan de lean borden besproken.

Veiligheids-, milieu-, kwaliteitsinspecties en -observaties kunnen worden samengebracht in de Gemba walks. De Gemba is vanuit het Japans vertaald het ‘plaats delict’ ofwel de werkvloer. Het uitgangspunt van Gemba walks is dat gezocht wordt naar procesverbeteringen. Die kunnen gericht zijn op verbeteren van de veiligheid maar ook op productiesnelheid of kwaliteit. Gemba walks zijn gericht op situaties, maar ook op gedrag.

In de lean filosofie zijn procesverbeteringen vaak gericht op het fool proof maken van een productieproces. Termen die hiervoor worden gebruikt zijn onder andere Poka Yoke, wat betekent het proces inrichten zodat fouten maken bijna onmogelijk wordt. Deze check wordt altijd uitgevoerd voor iedere procesverbetering.

Afwijkingen of fouten worden in de lean wereld onderzocht door een root cause analyses (RCA). Deze methode wordt in veiligheidsland ook gebruikt. De bedoeling bij lean HSEQ is dat we de RCA techniek toepassen op alle afwijkingen en fouten, zowel reactief als proactief. Technieken die in RCA worden toegepast zijn bijvoorbeeld 5 x Why, Pareto of het Ishikawa diagram.

Stap 4 (Act)

In deze stap zien we hoe een lean HSEQ organisatie omgaat met fouten en afwijkingen. Een lean principe dat hier past is het first time right principe, waarbij gestreefd wordt een fout of afwijking (kan ook een klacht zijn of een incident) structureel op te lossen met als doel dat de fout of afwijking niet meer voor komt.

Het leren van fouten en afwijkingen begint bij Jidoka. Jidoka is het principe dat iedereen binnen de organisatie, onafhankelijk van rang of stand, de bevoegdheid heeft een proces stil te leggen in geval van een fout of afwijking. De filosofie hierachter is dat het tijdig stoppen altijd beter is omdat escalatie van problemen op de loer ligt. Iedereen mag en kan dit, er hoeft niet te worden gewacht op een veiligheids- of kwaliteitscontroleur. Een stop kan via een Andon visueel gemaakt worden, bijvoorbeeld een rode lamp.

Eenvoudige verbeteringen kunnen direct in het ochtend overleg worden ingebracht en worden opgelost. Ook voor complexere problemen geeft Lean ons de tools. Een probleem kan door een kleine multidisciplinaire werkgroep aangepakt worden. Dit wordt binnen lean ‘Kaizen’ of small group activity (SGA) genoemd. Een SGA begint met een RCA van het probleem, bedenkt een oplossing en voert indien nodig, een kosten-baten analyse uit ter voorbereiding van een beslissing door het management.

De activiteiten van een SGA worden op een A3 geformuleerd en zichtbaar gemaakt in de Obeya ruimte. Een A3 beschrijft een verbeterproject op kernachtige wijze. Terugkoppeling van Kaizen en SGA activiteiten geschiedt via het ochtendoverleg en kan eventueel ondersteund worden door een eenpuntsles (EPL). Langlopende projecten worden aangepakt via de agile manier en met behulp van de scrum techniek. Een groot project wordt dan opgeknipt in kleinere deliverables die door middel van sprints van enkele weken gerealiseerd komen. De technieken agile en scrum komen niet uit de lean wereld maar uit de ict wereld voort. Desalniettemin zijn deze technieken bijzonder nuttig.

Tot slot

Lean HSEQ is een mooie manier om uw organisatie overzichtelijker en eenvoudiger in te richten. Lean HSEQ biedt daarnaast een stevige basis om de stap naar trede 4 op de veiligheidsladder te maken. Op trede 4 is de actieve betrokkenheid van uitvoerende medewerkers, ondersteund door een coachende leiderschapsstijl, immers een voorwaarde.

Dit artikel beschrijft een compleet stappenplan. In veel bedrijven zijn al onderdelen van dit stappenplan geïmplementeerd. In dat geval kan dit artikel worden gebruikt om bestaande systemen uit te breiden of te integreren op een hands-on manier.

Een organisatiecultuur waar veiligheid voorop staat is een belangrijk uitgangspunt bij lean HSEQ. Als dit niet het geval is dan kan lean filosofie de overhand krijgen en HSEQ op de achtergrond raken. Deze valkuil heb ik in de praktijk zien gebeuren. Een oorzaak hiervan kan zijn dat veiligheid en gezondheid nauwelijks een rol speelden in de originele lean ontwikkeling in de jaren ’50 van de vorige eeuw. Het uitgangspunt was immers de value stream. Het is gebeurt dat decentrale veiligheidsambassadeurs in een organisatie werden weg gesaneerd omdat deze geen directe toegevoegde waarde voor de klant hadden en derhalve als verspilling werden bestempeld. Een traditionele Lean aanpak kan dus een averechts effect hebben. Maar als veiligheid en gezondheid als belangrijkste waarden te boek staan kan de lean HSEQ aanpak veel voordelen brengen.

Over de auteur:

Gerd-Jan Frijters is eigenaar en oprichter van D&F. Gerd-Jan houdt zich bezig met het vakgebied veiligheidscultuur- en gedrag. Dit onderwerp inspireert hem buitengewoon, omdat het over menselijk gedrag gaat: ‘Er is nog zoveel te verbeteren’.

Gerd-Jan Frijters is eigenaar en oprichter van D&F. Gerd-Jan houdt zich bezig met het vakgebied veiligheidscultuur- en gedrag. Dit onderwerp inspireert hem buitengewoon, omdat het over menselijk gedrag gaat: ‘Er is nog zoveel te verbeteren’.

Geef een reactie

Je moet ingelogd zijn op om een reactie te plaatsen.